Innere Kühlmittelzufuhr nachrüsten

Prozesssicherheit und Standzeiten erhöht

Der Lohnfertiger VERWO AG in Reichenburg optimiert das Fertigen von Gewinden in Flanschen aus Chrom-Nickel-Stahl mit nachrüstbarem Spannsystem für IKZ reCool® von REGO-FIX AG.

Mit einem sehr breit gefächerten Spektrum an Dienst- und Fertigungsleistungen produziert der Lohnfertiger VERWO AG in Reichenburg für den Maschinenbau, die Nahrungsmittel- und Getränkeindustrie, die Wehrtechnik, die Halbleiterfertigung, die Vakuum- und die Medizintechnik. Dafür entwickeln, konstruieren und fertigen die Spezialisten Werkstücke aus NE- und Buntmetallen, Stahllegierungen und Kunststoffen. Zudem entwickeln, fertigen und montieren sie komplette Baugruppen und auch gemeinsam mit Auftraggebern entsprechend individuellen Forderungen konzipierte Anlagen, beispielsweise zum Analysieren von Blutproben. Sie verfügen dazu über Dutzende Ingenieure und Konstrukteure, die mit 3D-CAD/CAM-Systemen entwickeln sowie über eine grosse Fertigungstiefe mit nahezu sämtlichen Fertigungstechnologien sowie den erforderlichen Werkzeugmaschinen und Einrichtungen. So können sie unter anderem Bleche trennen, biegen und fügen durch schweissen und nieten. Zum spanenden Bearbeiten – Bohren, Drehen, Fräsen– arbeiten sie mit insgesamt 21 CNC-Maschinen. Erst jüngst haben sie in mehrere 5-Achs-Bearbeitungszentren und komplexe Dreh-Fräszentren investiert. Baugruppen insbesondere für die Medizintechnik sowie die Halbleiterindustrie montieren die Spezialisten in Reichenburg im Reinraum.

Vorzeitig verschlissen

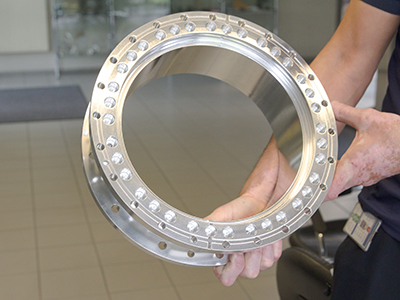

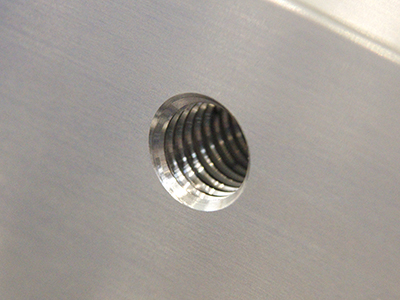

Speziell für Anwendungen in der Vakuum- und Wehrtechnik sind häufig Bauteile aus schwierig zu bearbeitenden Stahllegierungen zu fertigen. Das betrifft unter anderem Flansche in mehreren Varianten aus dem Chrom-Nickel-Stahl X5CrNi18-10 (Werkstoff-Nr. 1.4301) mit Durchmessern bis zu 1’800mm. Um wirtschaftlich zu arbeiten, werden die Flansche bei der VERWO AG auf universellen Dreh-Fräszentren komplett bearbeitet. In die Flansche sind axial je nach Variante 16 bis 24 Sacklöcher und Gewinde M12 einzubringen. Die Maschinen arbeiten dazu mit angetriebenen Werkzeugen auf dem Werkzeugrevolver. Allerdings mangelte es bei dieser Bearbeitung ehemals an Prozesssicherheit. Zudem verschlissen vor allem die Gewindefräser innerhalb kurzer Zeit. Dazu erläutert Ercan Dogan, Leiter der Dreherei: «Bereits nach 24 Gewinden waren die Schneiden der Gewindefräser teils verschlissen, teils sogar ausgebrochen. Gemeinsam mit Fertigungsspezialisten von Vischer & Bolli AG, unserem Partner für Werkzeuge und Betriebsausrüstung, fanden wir die Ursache. Das Kühlschmiermittel führten wir wie üblich mit Kühlschläuchen von aussen zu. Das erwies sich aber als ungenügend. Es gelangte nicht in die bis zu 35 mm tiefen Gewinde-Sacklochbohrungen. So konnte es weder die Schneiden ausreichend kühlen und schmieren noch die Späne aus den Gewindebohrungen ausreichend ausspülen.»

Nach jedem komplett bearbeiteten Flansch waren deshalb die Gewindefräser verschlissen. Mitunter waren sogar Teile der Werkzeugschneiden abgebrochen. Deshalb waren wiederholt und häufig Schwesterwerkzeuge einzuwechseln. Wie Ercan Dogan berichtet, sind diese Werkzeugwechsel allerdings unwirtschaftlich. Mit der Standardausstattung der angetriebenen Werkzeugstationen auf dem Dreh-Fräszentrum lässt sich die Kühlmittelzufuhr nicht verbessern. Die Experten von der Vischer & Bolli AG stellten deshalb das für IKZ nachrüstbare Spannsystem reCool® des Schweizer Herstellers REGO-FIX AG zur Verfügung.

Nachträglich auf IKZ umrüsten

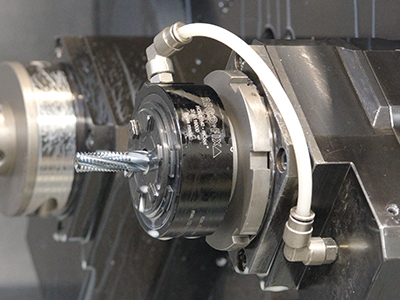

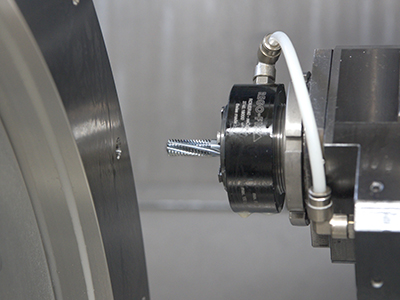

Das Spannsystem reCool® ist zum Anbau auf Werkzeugstationen für angetriebene Werkzeuge auf bewährten Revolver- und Langdrehmaschinen und auf Drehzentren ausgelegt. Bei minimalem Zeit- und Arbeitsaufwand lassen sich einzelne Werkzeugstationen damit um- und nachrüsten. Über kurze externe Leitungen gelangen Öl und Kühlemulsionen von der äusseren Kühlmittelzufuhr in das System reCool®. Dort werden sie durch die inneren Kühlkanäle der Spannzangenmutter zum eingespannten Werkzeugs geleitet. Wahlweise kann man anstelle der eingelegten Dichtscheibe eine Kühlscheibe einsetzen. Dann gelangt das zugeführte Kühlschmiermittel nicht in die inneren Kühlkanäle des eingespannten Werkzeugs, sondern über den Schaft und die Spannuten an die Schneiden der Bohr- und Fräswerkzeuge. So wird das Kühlschmiermittel deutlich besser als durch die übliche externe Zufuhr an die Schneiden der eingespannten Bohr- und Fräswerkzeuge geleitet.

Das nachrüstbare Spannsystem reCool® eignet sich für Kühlschmierstoff (Emulsion oder Schneidöl) bis 100, optional bis 150 bar Druck. Es arbeitet zuverlässig und prozesssicher bis 12 000 min-1 Drehzahl. reCool ® ist einsetzbar von ER11 bis ER40, für rotierende oder feste Installationen. Inzwischen können in Kombination mit dem Adapter RC-ADP oder mit der Ausführung ERAX auch angetriebene Werkzeuge mit Innengewinde mit dem Spannsystem reCool® für IKZ nachgerüstet werden.

Mit IKZ Standzeiten verlängern

Innere Kühlmittelzufuhr verwirklicht zahlreiche Vorteile speziell beim Bearbeiten mit angetriebenen Bohr- und Fräswerkzeugen. Das unter hohem Druck zugeführte Kühlmittel spült die Späne problemlos aus dem Schneideneingriff, insbesondere aus tieferen Bohrungen oder tiefen Nuten. Das vermeidet Schneidenausbrüche und minimiert den Werkzeugverschleiss. Somit sorgt die IKZ für höhere Prozesssicherheit und verlängert deutlich die Standzeiten der Werkzeuge. Die Werkzeugschneiden werden zuverlässig gekühlt. Auch bei wechselnden Bearbeitungen, zum Beispiel Fräsen auf Oberflächen und in tiefen Taschen oder Nuten, gelangt das Kühlmittel immer zuverlässig auf die Werkzeugschneiden. Die Menge des zugeführten Kühlmittels kann exakt auf die jeweilige Bearbeitung abgestimmt werden.

Prozesssicher und 25fache Produktivitätssteigerung

Beim Fertigen der Flansche aus korrosionsbeständigem Chrom-Nickel-Stahl bei der VERWO AG erweist sich das nachgerüstete Spannsystem reCool® als besonders wirksam. Wie Ercan Dogan bestätigt, lassen sich mit einem Gewindefräser dank der nachträglich installierten IKZ nunmehr in 20 bis 25 Flanschen sämtliche Gewinde prozesssicher fräsen. Das ist eine Verbesserung der Produktivität auf das 20 bis 25fache. Zudem sei die Qualität der Gewinde deutlich besser als zuvor. «Dank der IKZ bearbeiten wir prozesssicher und können ausgebrochene Gewindespitzen oder raue Gewindeflanken ausschliessen. Das Nachrüstsystem reCool® von REGO-FIX hat sich für uns als besonders effizient erwiesen. Wir vermeiden langwierige und umständliche Werkzeugwechsel. Zudem vermindern wir wesentlich die Kosten für Werkzeuge», fasst Ercan Dogan die Vorteile zusammen.

Qualifizierte Systemberater in der Schweiz

Beim Einsatz der Spannsysteme reCool® unterstützen die Spezialisten des Handelsunternehmens Vischer & Bolli AG, Dübendorf, die Fertigungstechniker in Hinwil. Im Jahr 1957 gegründet, ist das Unternehmen mit aktuell 25 Experten darauf ausgerichtet, produzierende Unternehmen in der Schweiz bei Investitionen in Werkzeuge, Werkzeugaufnahmen und Spannsystemen zu betreuen. Zum Programm gehören Bohr-, Dreh-, Fräs- und Gewindewerkzeuge sowie passende Werkzeugaufnahmen und Spannsysteme. Neben der persönlichen Beratung stellt die Vischer & Bolli AG einen umfassenden Web-Shop zur Verfügung. Dieser enthält zum einen sämtliche Produkte des umfassenden Produktprogramms. Zum anderen können Anwender dort weitreichende technische Informationen und ein grosses Spektrum an Technologieparametern zum optimalen Einsatz der Werkzeuge, Werkzeugaufnahmen und Spannmittel abrufen. Seit über 20 Jahren hat das Unternehmen den exklusiven Vertrieb für die innovativen Produkte des Herstellers REGO-FIX AG, Tenniken, für die Schweiz inne. Wie Ercan Dogan bestätigt, hat sich die Zusammenarbeit mit den Spezialisten von Vischer & Bolli AG bestens bewährt. Diese haben ihn mit umfassender Fachkompetenz, Zuverlässigkeit und ihrer offenen Kommunikation rundum überzeugt.

IKZ für Öl und Emulsion individuell nachrüsten: Das Spannsystem reCool® von der REGO-FIX AG eignet sich für angetriebene Werkzeugstationen von Drehzentren, Lang- und Revolverdrehmaschinen.

Beim Bohren von Sacklöchern und Fräsen von Gewinden M12 in Flansche aus CrNi-Stahl Werkstoff-Nr. 1.4301 hat das nachgerüstete Spannsystem mit IKZ reCool® von der REGO-FIX AG die Standmengen vervielfacht.

Dank der nachgerüsteten Innenkühlung mit demSpannsystem reCool® können die Fertigungstechniker bei der VERWO AG inzwischenin 25 Flansche aus Chrom-Nickel-Stahl insgesamt 600 Gewinde M12 prozesssicherfertigen.

Die VERWO AG fertigt als Spezialist für Vakuumtechnik unter anderem für grosse Schieberventile Flansche aus korrosionsbeständigem, hochlegiertem Chrom-Nickel-Stahl.

Über REGO-FIX

An dem Erfolg versprechenden Aufbruchsstimmung der 50er-Jahre steckte sich der Werkzeugmeister Fritz Weber an und gründete das Kleinunternehmen Fritz Weber Feinmechanik und Werkzeugbau. Mit Innovationsgeist und Entschlossenheit erweiterte Fritz Weber die Produktpalette kontinuierlich. Im Jahr 1972 optimierte er die bis dahin bekannte E-Spannzange. Er bezeichnete seine Variante als ER-Spannzange mit dem R als Synonym für REGO_FIX. Mit seinen Innovationen beeinflusste Fritz Weber massgeblich den Fortgang der Werkzeugspanntechnik und wird weltweit berühmt. Im Jahr 1993 nahm der Normenausschuss die ER-Spannzange als deutsche Industrienorm (DIN 6499) auf. Danach entwickelte sich die Bezeichnung ER-Spannzange zum Gattungsbegriff für das weltweit meistverkaufte Spannsystem für Werkzeuge.

REGO-FIX AG produziert und vertreibt als international tätiges Familienunternehmen in zweiter Generation mit über 330 Mitarbeiterinnen und Mitarbeitern hoch präzise Werkzeugspannsysteme. Heute zählt das Unternehmen mit Firmensitz im Schweizer Tenniken zu den führenden Herstellern von Werkzeugspannsystemen und geniesst in der metallverarbeitenden Industrie weltweites Ansehen. Denn durch das globale Vertriebspartnernetz, mit Standorten in der Schweiz, Italien, Indien, China, Japan, USA, Mexico und Brasilien, ist REGO-FIX AG optimal aufgestellt sowie auf der ganzen Welt präsent. Mit wegweisenden Produkterfindungen hat sich REGO-FIX AG vom Kleinunternehmen zum weltweiten Lösungsanbieter für Werkzeugspannsysteme entwickelt. Jedes Produkt wird unter dem Aspekt der Produktivitätssteigerung entwickelt und mit Schweizer Qualität produziert. Die REGO-FIX-Produkte finden sich insbesondere in den Bereichen Fahrzeug- und Flugzeugbau, Formenbau, Maschinenbau, Medizintechnik und Uhrenherstellung wieder.

Der Prozess konnte von 25 auf 8 Minuten verkürzt werden!

Der Familienbetrieb Eckold AG weiss, worauf es bei einer effizienten Fertigung ankommt. Die Prozessoptimierung dank Vischer & Bolli Werkzeugen zahlt sich aus. Wir rechnen vor:

Mit 50 Mitarbeitern ist die Eckold AG in der Lohnfertigung, dem Verkauf und Handel von Fahrzeugtechnik und dem Verkauf von Blechumform-Maschinen tätig. Das Ziel des Produktionsleiters ist gute Qualität zu konkurrenzfähigen Preisen zu liefern. Bisher fertigte der Betrieb als Beispiel ein Gewinde M16 mit Übermass und 35mm tief in folgenden Schritten:

- Bohren der Kernlochbohrung

- Facettieren

- Prozess stoppen

- Alle Bohrungen mit Schneideöl versehen

- Gewinde bohren

- Zum Schluss zusätzliche Reinigung aufgrund des Schmieröls

-> Dauer dieses Prozesses ca. 25min.

Mit dieser Methode war das bisherige Werkzeug nach max. 100 Gewindebohrungen verschlissen. Weil es Herrn Kuenz wichtig ist kostenoptimierte und schlanke Prozesse zu fahren, um konkurrenzfähig zu produzieren, liess er sich von unseren Anwendungstechnik-Profis Manuel Schär und Markus Signer beraten. Zusammen fanden Sie eine Lösung, die die Steigerung der Prozesssicherheit, Effizienz und Produktivität erhöhte. Mit dem Gewindebohrer AT-1 von OSG konnten sie die Prozesszeit von 25min auf 8min verkürzen. Zudem war die Standzeit des Gewindefräser erst nach 640 Gewinden erreicht und nicht wie früher bereits nach 100 Gewinden.

Der Produktionsleiter Luis Kuenz rechnet die Einsparung in Bezug auf die verkürzte Prozesszeit an einem Beispiel vor:

Aufgabe: Ein Los von 64 Teilen à 20 Gewinden.

Gewindebohrer M16 (Prozesszeit 1min 15 sek pro Gewinde)

- 1280 Gewindebohrungen à 1min 15 sek = 1600min sprich 26.67h

- 26.67h à 110.00 CHF /h Kostensatz Maschine = 2‘933.70 CHF

Gewindefräser AT-1 (Prozesszeit 20 sek pro Gewinde)

- 1280 Gewindebohrungen à 20 sek = 426.67min sprich 7.11h

- 7.11h à 110.00 CHF /h Kostensatz Maschine = 782.10 CHF

Die Prozesszeit konnte um den Faktor 3 verkleinert werden und die Einsparung beträgt CHF 2151.60.

Wenn man dann zusätzlich noch die reduzierten Werkzeugkosten (Faktor 2.5 kleiner) miteinrechnet, gelangt die Eckold AG auf Einsparungen von insgesamt CHF 2'833.- für diesen Prozess.

Herr Kuenz arbeitet aus folgenden Gründen mit Vischer & Bolli zusammen: «Vischer & Bolli bietet sehr hochwertige Werkzeuge, welche sich in einem angemessenen Preissegment bezahlt machen. Ausserdem ist die Beratung schnell, speditiv und fachkompetent». Dies passt bestens zur Philosophie dieses modern denkenden KMU's.

Das Fertigungskonzept "Matrizenplatte" auf dem Silbertablett.

«Von Vischer & Bolli erhielten wir nicht nur Konzepte auf Papier, sondern auch die Unterstützung vor Ort.» Mark Bauer, Produktionsleiter bei Rohrer Tools AG.

Das Fertigungskonzept "Matrizenplatte" war auf Prozessoptimierung ausgelegt mit dem Ziel, Laufzeiten zu reduzieren und prozesssicherer zu fertigen. Aufgrund der langjährigen Partnerschaft mit Vischer & Bolli wurden die Anwendungstechnik-Profis Manuel Schär und Roland Wyss für eine umfassende Prozess-Beratung an Bord geholt.

Der Werkzeugbauer Rohrer Tools AG ist führend in der Entwicklung, Herstellung und dem Service von Werkzeugsystemen für moderne und weniger umweltbelastende Folien für eine nachhaltigere und ökonomische Verpackungsindustrie. Sie arbeiten ebenfalls eng mit ihren Lieferanten zusammen, um konkurrenzfähig zu bleiben und weil sie so direkt an der Quelle für die Entwicklung neuer Technologien und Lösungen sind.

Für die Herstellung der Matrizenplatte haben sie bisher mit HSS Fräsern die gesamten Taschen geschruppt und die sternförmigen Kavitäten erodiert. Durch Vischer & Bolli wurde die Fertigungsstrategie wirtschaftlicher, maschinenschonender und schneller. «Mit dem kleinen Hochvorschubfräser MFH Micro von Kyocera haben wir mit einer Auskragung von über 10xD die Freistellung für das Restmaterial des Stanzvorgangs in kürzester Zeit herstellen können – das war verblüffend! Früher mussten die Sterne aufwändig und kostenintensiv erodiert werden. Die Matrizen haben wir neu mit dem OSG AE-VML mit Split-Cut-Geometrie und im trochoiden Fräsverfahren gefertigt. Dies hat die Prozesszeit enorm verkürzt und die Prozesssicherheit gleichermassen erhöht.», berichtet Adrian Brahimi, Polymechaniker bei Rohrer Tools AG.

Die Anwendungstechniker von Vischer & Bolli brachten mit einem ausgefeilten Fertigungskonzept neue Technologien in den Prozess ein: Mit den Hochvorschubfräsern von Kyocera wurden die grossen, seitlichen Aussparungen trochoid gefertigt sowie die Säulenbohrungen im Helix aufgefräst (MFH Harrier), um dann mit dem MFH-Micro den 80mm tiefen Stern freizustellen. Die Bohrbearbeitungen für die Vorbearbeitung des Sterns wurden mit Kyocera's Kronenbohrern (MagicDrill DRA 12xD) und den Tieflochbohrern von OSG (ADO 20xD) realisiert.

«Es war erstaunlich was wir an Zeit herausholen konnten», meint der Polymechaniker und lacht, «die Tieflochbohrer der ADO-Serie haben uns so viel Zeit eingespart, es brauchte lediglich ein bisschen Überwindung beim ersten Mal.»

Dank der neuen Technologien reduzieren sich nicht nur die Durchlaufzeiten und somit die komplette Prozesszeit, sondern auch die Herstellkosten. Denn in Zukunft kann auf den aufwändigen und kostenintensiven Arbeitsschritt des Erodierens verzichtet werden. Das Produktionsteam kann ab sofort noch schneller und günstiger planen und die Anforderungen ihrer Kunden, auch bei terminlich eng kalkulierten Aufträgen, erfüllen.

«Zusammenfassend kann man sagen; das Tieflochbohren, Hochvorschubfräsen und das trochoide Schruppen waren neu!», Manuel Schär, Teamleiter Anwendungstechnik Vischer & Bolli AG.

Mark Bauer, Produktionsleiter bei Rohrer Tools AG, war überrascht vom Service bei Vischer & Bolli: «Diese Art von Unterstützung habe ich bisher noch nie erhalten. Die von Vischer & Bolli vorgängig erstellte Simulation, die Beratung bei der Werkzeugauswahl mit den benötigten Schnittwerten und das begleitete Einfahren auf der Maschine waren einfach super! Wir konnten alles genauso umsetzen wie es Roland Wyss und Manuel Schär uns in ihrem Anwendungsvideo gezeigt haben. Es kommt bei uns immer häufiger vor, dass spezielle Anfragen seitens unserer Kunden kommen, bei denen wir froh sind, einen kompetenten Partner wie Vischer & Bolli an unserer Seite zu haben.»

Vlnr: Manuel Schär (vb), Adrian Brahimi (Polymechaniker CNC-Fräsen), Marc Bauer (Produktionsleiter), Johannes Wasmer (Polymechaniker), Roland Wyss (vb)

Werkzeuge von Vischer & Bolli, die für das Fertigungskonzept "Matrizenplatte" eingesetzt wurden.

Produktverpackungen, die mit Werkzeugsystemen der Rohrer-Tools AG hergestellt werden.